Proces odstředivého lití

Kompletní katalog ve formátu PDF

Výsledkem procesu odstředivého lití je vysoce hustá a zhutněná stěna roury bez prázdných prostor vznikajících z důvodu přítomnosti vzduchu nebo styrenu. Tato skutečnost v kombinaci s bariérovou vrstvou zabraňuje průniku jakéhokoliv média do konstrukční stěny potrubí. Rychlý vývoj v oblasti počítačové technologie umožňuje dosahovat velmi přesného řízení distribuce surovin.

Hlavními oblastmi použití rour GRP SUPERLIT jsou přenos a distribuce vody, samospádové a přetlakové hlavní kanalizační řady, zavlažování a obecní svody dešťové vody. V těchto oblastech nenacházejí roury GRP SUPERLIT při hodnocení celkových projektových nákladů rovnocenného soupeře.

Roury GRP SUPERLIT lze také přizpůsobit téměř libovolné aplikaci, ať už se jedná o ponorná vedení, potrubí pro chladicí vodu v elektrárnách, vrtné trubky, kalová potrubí, průmyslová potrubí, renovační trubky, stoupací potrubí, plynovody nebo vstřikovací systémy pro ropná pole. Odstředivě lité roury GRP se ukázaly být při těchto aplikacích jednoduše nejúspěšnějším materiálem. Tato skutečnost je spojena s velmi vysokou pevností potrubí v tlaku, hladkým a neabsorbujícím vnějším povrchem a velmi dobrými hydraulickými vlastnostmi.

Roury GRP SUPERLIT jsou navrženy tak, že splňují požadavky norem ISO/DIS 10639, Potrubní systémy GRP pro dodávku vody, ISO/DIS 10467, Potrubní systémy GRP pro odvodňování a kanalizace, TS 4355 (Turecké normy) a konečně mechanické požadavky normy ANSI/AWWA C950. Roury se řídí konstrukčními požadavky stanovenými v normě AWWA M 45, Příručka postupů pro trubky vyztužené skelnými vlákny určené pro dodávku vody.

Výroba

Roury SUPERLIT jsou odstředivě lité roury GRP využívající skelných vláken, pryskyřice a křemenného písku.

Roury GRP využívající tohoto procesu jsou vyráběny formováním stěny z vnějšího povrchu.

Suroviny se přivádějí do rotační formy s využitím plně automatického a elektronicky řízeného procesu. Tento předem naprogramovaný opakovaný proces zajišťuje přesné odměřování množství surovin, rychlost otáčení formy, formování stěny roury po jednotlivých vrstvách a vnitřní zahřívání formy. Předem stanovené množství surovin do formy ukládá zaváděcí rameno. Pryskyřice je speciálně sestavena tak, aby během plnění nedocházelo k polymerizaci. Na konci zaváděného ramene se skelné vlákno seká na požadovanou konstrukční délku. Uspořádání vláken je řízeno tak, aby se dosáhlo požadované obvodové a podélné konstrukční pevnosti. Forma se na počátku otáčí s relativně nízkou rychlostí, dokud se všechny suroviny nedostanou na své místo. Rychlost otáčení se poté zvyšuje a dosahuje se tak vyšších zhutňovacích sil. Zvýšení rychlosti zajišťuje úplné zhutnění, jehož výsledkem je roura bez volných prostorů ve stěně. Stěna roury GRP se formuje při každém průchodu ramene, které přivádí suroviny do formy ve vrstvách s postupnými přechody mezi vrstvami. Vyztužovací vlákna jsou umístěna na obou stranách neutrální osy stěny roury a mezilehlý prostor se vyplňuje progresivní směsí písku a pryskyřice se skelnými vlákny jako vyztužujícím prvkem.

Mechanické vlastnosti rour GRP lze měnit úpravou množství, vzájemných poměrů a orientace různých laminátů ve stěně roury. Pružnost tohoto systému umožňuje navrhovat roury tak, aby splňovaly požadavky širokého spektra tlakových a samospádových aplikací. Dále lze také měnit typy pryskyřic, aby byly splněny různé povinnosti a požadavky dané prostředím, kterým mohou být roury vystaveny.

Všechny roury nabízejí nižší materiálové náklady a vylepšené vlastnosti.

Při výrobě rour se využívá nového procesu a zařízení. Nová konstrukce zaváděcího systému umožňuje ovládání výrobního procesu.

Proces výroby rour GRP SUPERLIT profituje z nejnovějšího vývoje v oblasti počítačové technologie, která umožňuje řízení distribuce suroviny ve stěně roury a ovládání spotřeby surovin.

Teoretickou a skutečnou spotřebu surovin sledují procesní počítače. Po zadání třídy a průměru roury je po stisknutí jediného tlačítka pomocí počítačového systému řízen celý výrobní proces až do vysunutí roury z formy. Neponechává se tak prostor pro omyly obsluhujícího personálu.

Formování stěny roury

Používá se nový systém rozprostření vláken. V jednotlivých vrstvách se bez ohledu na průměr roury dosahuje stejných vlastností laminátu, čímž se usnadňuje řízení konstrukce potrubí a zajišťuje jeho delší trvanlivost.

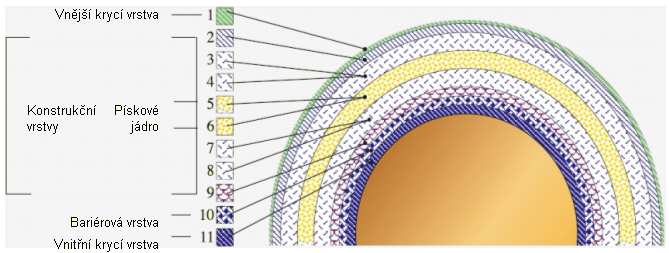

Stěna roury je polymerizována jako „soudržný blok“. Při výrobním procesu se kontroluje rozdělení skelných vláken. Využitím různých rychlostí řezačky a formy se ovládá směr vláken podle toho, zda se požaduje vysoká tangenciální nebo axiální pevnost. Každá vrstva ve stěně roury má svoji konkrétní funkci. Při pohledu zevnitř se v rouře nachází pružná vložka bez skelných vláken. Tato vrstva má minimální tloušťku 1 mm a zajišťuje velmi dobré hydraulické vlastnosti roury a dále velmi vysokou odolnosti proti otěru. Za vložkou se nachází bariérová vrstva. Tyto dvě vrstvy spolu zajišťují, že se do konstrukčních vrstev roury nemohou dostat žádná média.

Za bariérovou vrstvou se nacházejí konstrukční vrstvy, jejichž složení se liší podle toho, zda je jedná o tlakovou či netlakovou rouru a podle požadované třídy tuhosti. Poslední vnější vrstva je odolná vůči poškrábání. Takto se usnadňuje manipulace během instalace. Tato vrstva také zabraňuje průniku ultrafialového zařízení do stěny roury.

Produkty

Polyesterové roury vyztužené skelnými vlákny (GRP) a armatury v rozsahu průměrů od 300 do 4000 mm.

- Nabídkový katalog SUPERLIT

- Instalační manuál sklolaminátového potrubí

- Program pro výpočet hydraliky potrubí

Certifikace

- 001_PROHLÁŠENÍ O SHODĚ_CC_KANALIZACE_ČSN EN ISO 23856_2.1.2023.pdf

- 002_PROHLASENI O SHODE_CC_PITNA_VODA_ČSN EN ISO 23856_2.1.2023.pdf

- 003_PROHLASENI O SHODE_FW_KANALIZACE_ČSN EN ČSN EN ISO 23856_2.1.2023.pdf

- 004_PROHLASENI O SHODE_CC_FW_JACKING_2.1.2023.pdf

- CERTIFIKAT CC EN ISO 23856_30.11.2022.pdf

- CERTIFIKAT CC_FW_VYD_JACKING_30.6.2022.pdf

- CERTIFIKAT FW EN ISO 23856_30.11.2022.pdf

- VYHLASENIE O PARAMETROCH GRP CC

- VYHLASENIE O PARAMETROCH GRP FW

- VYHLASENIE O PARAMETROCH GRP CC JACKING

Kontakt

Mezice 81, Náklo, 783 32 Náklo

tel: +420 548 454 049

fax: +420 585 754 038

mobil: +420 725 455 455

email: superlit@superlit.cz, sisma@jokva.cz